上網訂生鮮?產業布局冷鏈搶佔低溫配送商機

俗話說民以食為天,在疫情高峰隔離人數激增的期間,人們對生鮮、低溫食品配送的需求規模大爆發,根據統計2020年全台約8.1萬輛營業貨車中,約9,680輛貨車有載送低溫商品,年成長幅度高達41.9%,企業對低溫物流的投資也從冷倉、冷運等單一環節布局,逐步朝向冷鏈園區、低溫幹線運輸等綜合冷鏈物流服務發展。

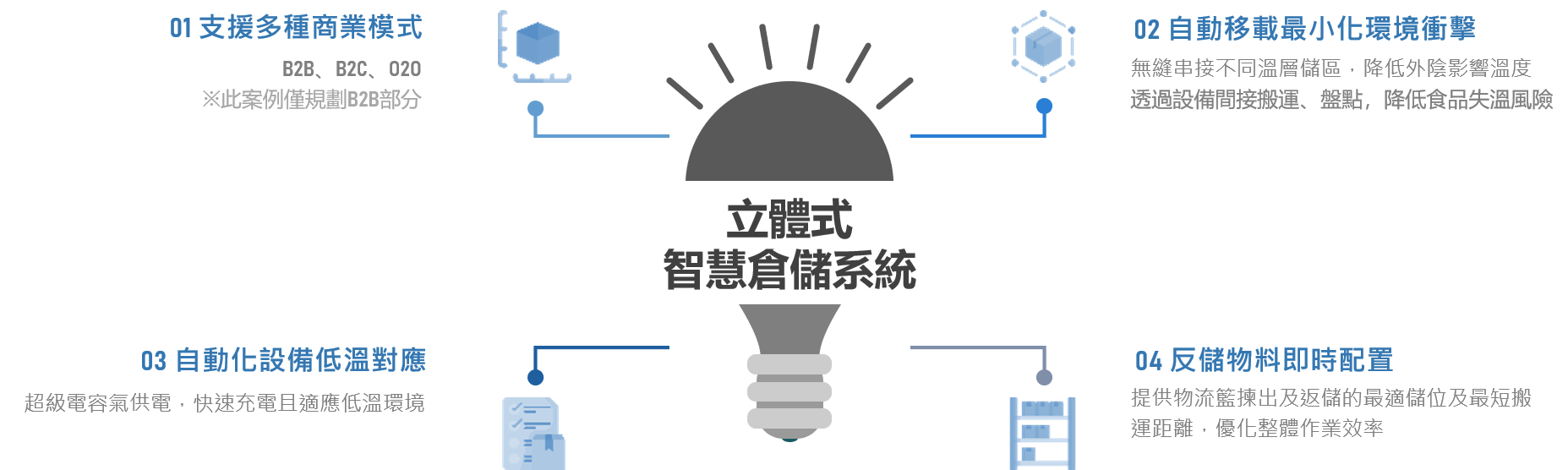

台灣冷鏈物流產業以大型3PL低溫物流B2B/B2C儲運與1PL集團自建低溫物流為主體,在此案例中我們將介紹B2B的冷鏈物流倉儲規劃方案,帶領大家一步步了解多溫層立體式自動倉儲與搬運、揀選作業是如何運作的。

為何要規劃自動倉?除了儲位擴增,效率與安全也是關鍵

商品保管空間不足

冷凍商品會有庫存需求,有別於冷藏食品多為越庫模式,且多為大批量多品項,故立體棧板式倉儲空間需求高

品項繁雜管理不易

品項繁雜且大量,人工、非立體自動化管理不易,作業上相當耗時

門店揀取效率不佳

傳統揀貨模式無法一次觸及多樣產品,揀貨效率低,且以人就物模式下,人員走動距離長,作業繁複耗時

大量仰賴人力作業

揀貨在物流環節中為最耗人力及成本的階段,仰賴大量人力使生產力不佳且難突破

人工疊棧加劇人員風險

大量物流箱的疊棧作業倚靠人力操作,勞力密集度高,提高造成人員職災、工傷風險

冷凍環境作業難度高

人員於低溫環境下作業效率有限,且有作業時間階段性輪替之限制,公安危險也相較一般環境高

我們的解決方案

-

補貨工作區無縫串聯

-

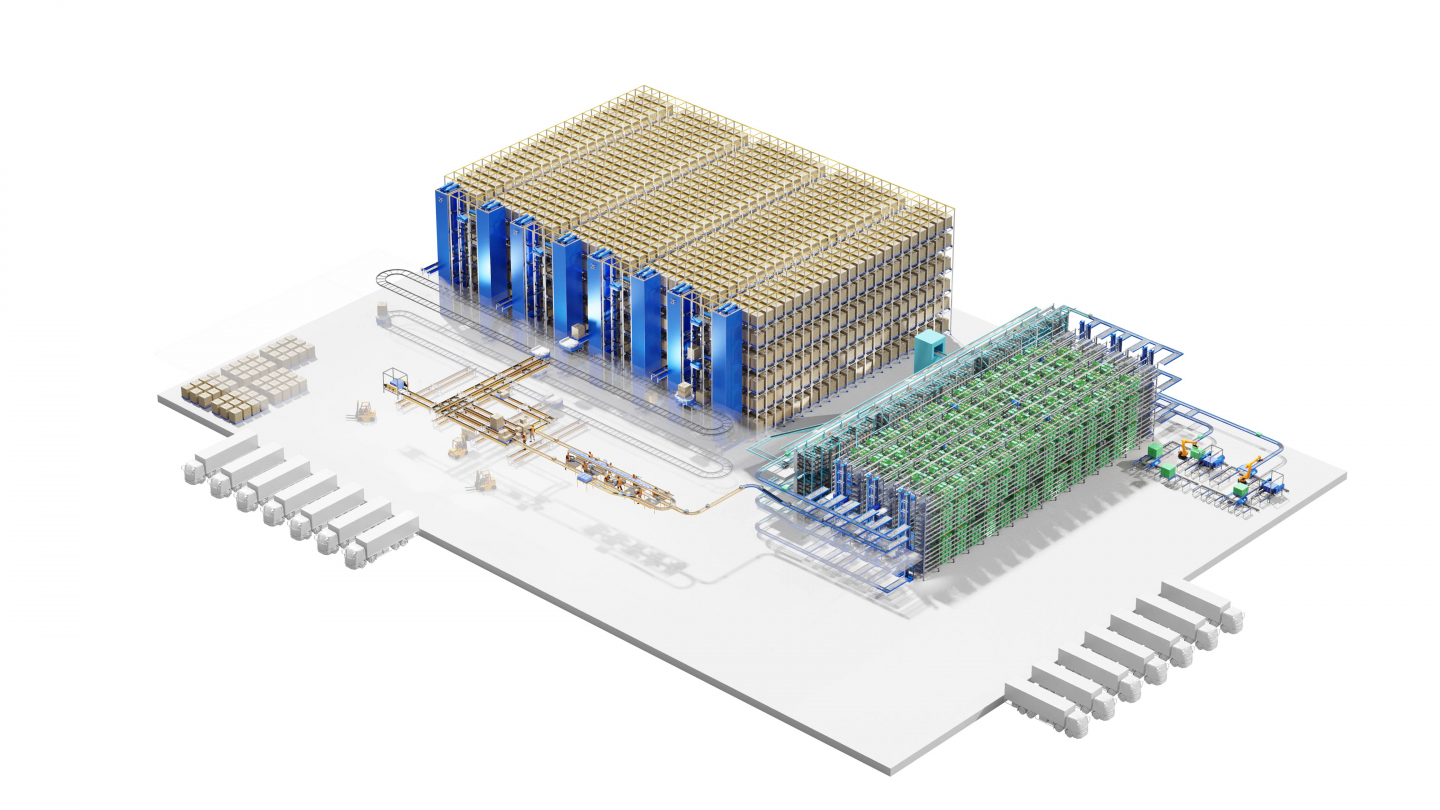

入出庫RGV無人搬運 Inbound/Outbound RGV Transport

軌道鋪設在入出庫區域前方,RGV(Rail Guided Vehicle)無人車在環形軌道上行走,對接到後方的自動倉儲,連續支援貨品的入出庫,軌道使運輸更有效率也更穩定。

-

棧板式高儲量自動倉 Pallet Shuttle System

作為保管倉的功能,也就是庫存倉,當配送倉內的安全庫存(Safety Stock)低於水平時,棧板自動倉便會進行補貨作業及拆棧與割箱作業。

(圖,棧板式梭車自動倉儲)

(圖,棧板式梭車自動倉儲)

- 倉儲環境-25℃

- 出庫效率45 pallet/hr

- 餘料(未全部拆完)回庫效率 45 pallet/hr

紙箱流至補貨工作區,進行割箱與裝盤作業,將紙箱放置上統一載具Tray盤可使自動倉儲作業更穩定,並提升揀貨效率。

-

複合型Shuttle Rack System(SRS) 支援揀貨暫存、出貨暫存

Tray盤藉由輸送帶運至Shuttle Rack,由shuttle二向式梭車運送入庫,依系統任務指示,運送對應的tray盤至側邊的播種分揀區進行分揀,分揀完畢尚未要出貨的tray盤再回到複合型的SRS內,因此,SRS具備揀貨暫存以及出貨暫存的功能,運送時間短、可支援高效率作業。

- 入庫效能 1800 boxes/hr

- 補貨出庫與揀貨入庫效能 560 boxes/hr

-

播種分揀區 流利架迅速分揀

透過垂直升降的Miniload運輸貨品至流利架內,前方有人員進行分揀作業,分揀完成貨品再輸送回流至SRS,流利架與揀貨區間配置氣簾捲門維環境溫度控制在-25℃,全程作業不超過30分鐘。

最後的出貨疊棧區由機器手臂連續堆疊,溫度控制於冷凍環境,且出貨時SRS就已依照出貨路線順序運送,同區同路線的棧板疊於相同依區,讓配送流程更具效率,智慧支援最後一哩路的配送。

零售B2B的冷鏈解決方案不僅是市場低溫配送的強力後備軍,也是整合上下游供應鏈的全能型物流中心,可根據客戶需求彈性配置輸送道與搬運設備,無縫串聯揀儲、搬運、分揀及智慧系統演算,在未來,智慧溫測管控技術更臻成熟,成本降低時冷鏈物流與低溫配送需求會增長的更快速,從現在就開始部署冷鏈自動化,搶佔供應鏈新「凍」態。