面臨成千上萬的貨品…電商產業有什麼常見痛點?

貨物交付需求龐大

每日面臨數十萬計貨物交付需求,出貨量龐大

品項繁雜排序耗時

SKU 數量多,排序耗時,浪費人力

無法批量訂單取貨

因貨物量太多無法達到一次性訂單取貨

大量仰賴人力作業

從入庫、揀貨流程到出貨大量仰賴人力作業

大數據分析不完整

缺乏完整大數據分析,無法有效掌握訂單狀態

揀貨效率低落緩慢

人工作業效率低,導致訂單出貨效率低

漢錸看見電商產業在物流庫存管理方面的痛點,試著分析問題並提出對應之解決方案,針對海量的存貨管理核心,我們提供客戶智慧物流中心的應用解決方案。

本案規劃目的與預期效益

為因應未來成長的業務量及交貨時間日趨縮短的電商客戶需求,物流中心之出貨處理速度,將會深深影響全台電商消費者之網購體驗,透過自動化設備的規劃與導入,電商產業的供應鏈的物流、資訊流以及軟硬體整合的整體效率預期能夠大幅提升,訂單管理統一電子化,方便追蹤每項貨品的狀態,建立各站獨立卻關係緊密的物流工作站,打造電商與第三方物流產業的智慧物流管理核心。

解決方案

-

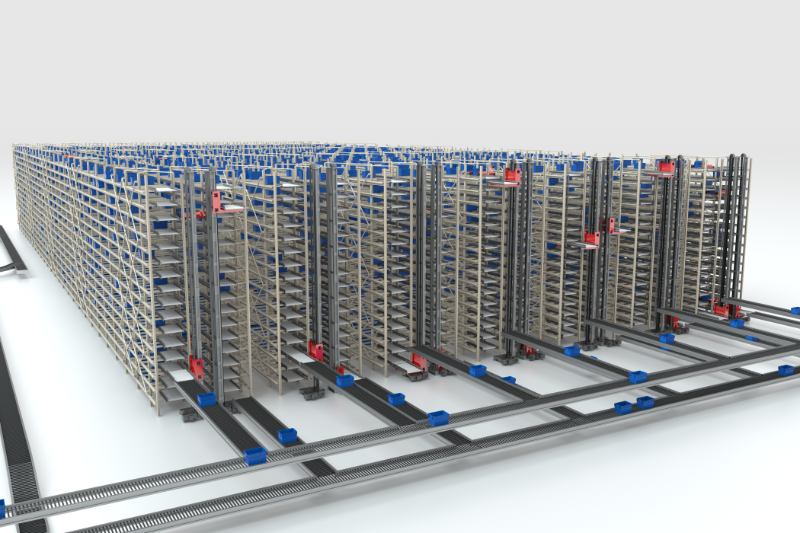

本個案採用高速Shuttle Rack 自動倉儲系統、電子標籤理貨系統、跨樓層輸送搬運系統及配送商分揀系統,來設計一套因應高出貨量之整廠自動化作業方案,如下圖。

-

首先是IQC進料檢驗(Incoming Quality Control),進貨時清點總量箱數或棧板數是否正確,而後拆箱並刷讀進貨單,取得驗收明細,接著依供應商評等進行一般驗收或快速驗收與分類貨品。

在這裡我們以ABC分析法將貨品分為A、B、C三個種類,如下圖所示。

-

入庫商品依ABC商品型態分類後,接著會準備Shuttle Rack入庫上架,我們在這裡會進行儲位優化,儲位優化後A類商品──即存貨占比最低、年度消耗量最高的商品類別會被放置於自動倉儲內搬運路徑最短、揀貨最快速的位置,如下圖六,再依序放置B、C類貨品,透過此種分析法使各類物料,各適其所。

入庫商品依ABC商品型態分類後,接著會準備Shuttle Rack入庫上架,我們在這裡會進行儲位優化,儲位優化後A類商品──即存貨占比最低、年度消耗量最高的商品類別會被放置於自動倉儲內搬運路徑最短、揀貨最快速的位置,如下圖六,再依序放置B、C類貨品,透過此種分析法使各類物料,各適其所。 -

單區與多區揀貨的差別在於,多區揀貨的訂單要先將非Shuttle Rack 料盒儲區之商品,揀取後投入Shuttle Rack,與原本Shuttle Rack 儲區必須揀取的商品匯流後,才能完成該張訂單之揀貨。

-

自動倉儲系統一次最多可揀取15張訂單, CAPS 依照商品條碼,亮起對應的投入儲位燈號,人員依照 CAPS 指示之儲位燈號、數量,將商品投入理貨籃(密林)中。

-

流程概述:出貨之前,需先透過品保系統來確保出貨品質。

- step1刷讀理貨籃中的訂單標籤,取得品保明細。

- step2逐項刷讀商品條碼,確認揀貨正確性,完成品保後裝至紙箱中。

- step3品保系統紀錄缺品、瑕疵等多種異常,並儲存品保差異紀錄。

- step4完成後列印出貨明細,放入紙箱中後封箱。

- step5將紙箱輸送至出貨分揀線,完成品保作業。

-

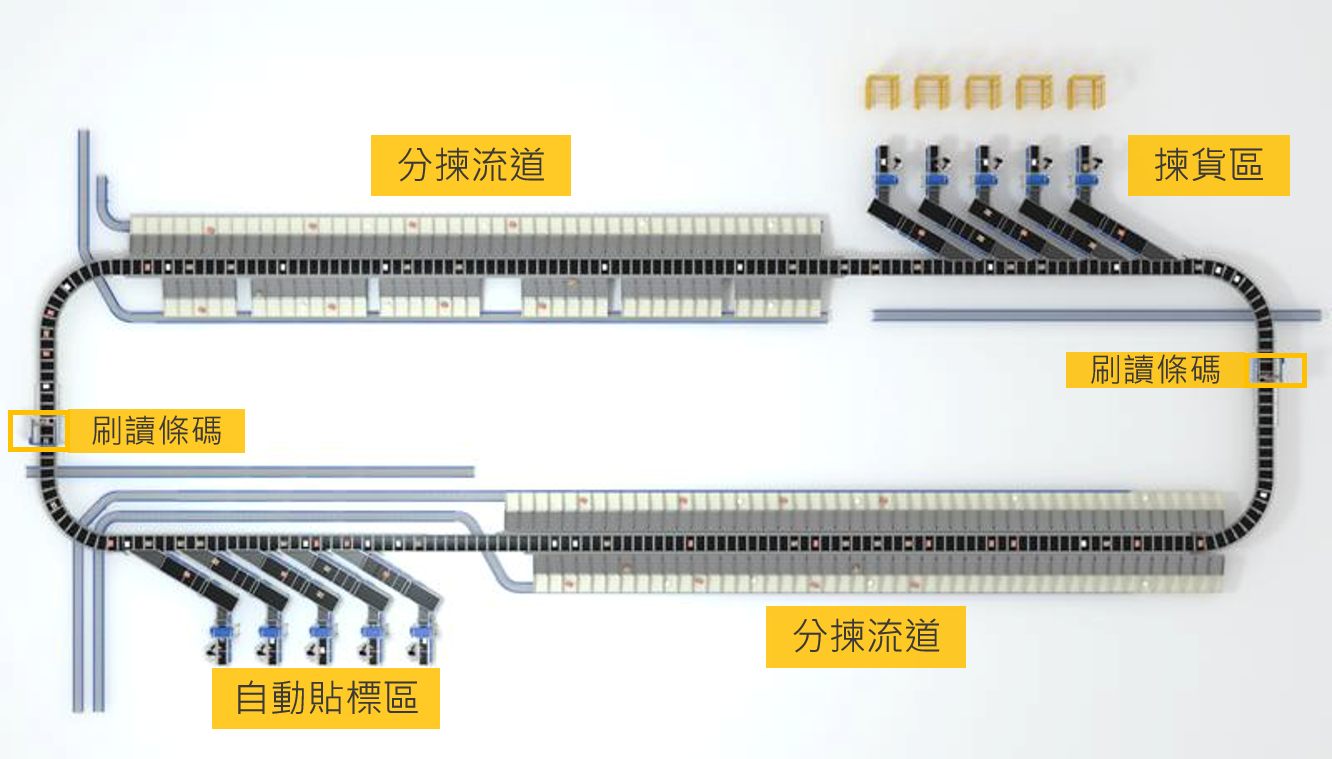

出貨分揀系統,整合了高速型影像辨識模組,當出貨包裹投入後,影像辨識系統即掃描包裹上之出貨標籤,系統則根據所掃描之出貨資訊,判別出貨配送商,將包裹分揀至多條流道。自動分揀系統不受氣候、時間、人的體力等的限制,可以連續運行,達到優化分類機效能,降低分揀錯誤率。

交叉皮帶式出貨分揀俯視圖分揀局部示意圖

交叉皮帶式出貨分揀俯視圖分揀局部示意圖

實際改善成果

電子商務物流中心是否良好運作深深影響眾多客戶的購物體驗,導入自動化AS/RS倉儲系統協助處理繁冗瑣碎的揀理貨環節,採「以貨到人原則(Parts-to-picker)」大幅降低作業時間,提升揀貨效能,並搭載iAmech研發之「交叉式皮帶分揀系統(Cross Belt Sorter)」產品依據訂單快速並準確地進行分揀作業,加速送到客戶手中的最後一哩路。

- 客戶實際導入成果:

- 全台首座 AI 人工智慧自動倉儲

- Shuttle Rack自動倉儲系統內配置高達15,000個儲位

- 滿足單日12000張訂單需求

- 分揀正確率高達 99.5% 以上,分揀產能達每小時11,000 件

- 達到 80% 以物就人的即時作業

- 環保無紙化作業,減少營運成本

- 入庫到出貨只要 10 分鐘,出庫時間減少達 60%,成功備戰雙11節慶活動

海量庫存的管理核心─梭車型自動倉儲

從入庫、揀貨、理貨到分揀的智慧一站式物流中心